Un equipo de investigación de la Universidad de Sevilla (US) ha diseñado un material cerámico para construir prótesis que regeneren huesos. En concreto, los expertos proponen como novedad un método de fabricación con carbono en forma de micropartículas de grafito.

De la combinación de ambos materiales se obtiene una estructura cristalina extremadamente dura: alúmina porosa. Con este material, podrían elaborarse implantes permanentes que faciliten la formación de nuevo tejido óseo. De esta forma, se presenta como un tratamiento alternativo de roturas y fisuras de huesos.

La alúmina es un material muy resistente y capaz de estimular la generación del nuevo tejido y establecer enlaces químicos con él. Por este motivo, se emplea habitualmente para desarrollar prótesis para las articulaciones e implantes dentales, entre otros usos.

Sin embargo, tal y como se indica en nota de prensa Fundación Descubre, esta estructura cerámica cada vez se utiliza menos con finalidad clínica debido al surgimiento de otros materiales comerciales muy duraderos y con alta resistencia a los procesos químicos y al óxido como el titanio macizo, que sirve para elaborar válvulas cardíacas o prótesis de rodilla; así como el acero inoxidable, que se emplea en prótesis temporales. No obstante, estos sustitutos poseen una superficie menos porosa y difícil de penetrar. Por este motivo, en ocasiones presentan problemas para que el organismo los acepte y se producen cicatrices en la masa ósea o el rechazo al material.

Los investigadores explican que la combinación con carbono hace que la cerámica obtenida sea aún más porosa de lo habitual. Además, tras un tratamiento químico, se transforma en un material bioactivo, esto es, que interactúa con las células del organismo. Así, sus cualidades físicas permiten que los tejidos lo colonicen, integrándolo en el hueso. De este modo, disminuye la probabilidad de que el cuerpo lo rechace.

Enfocado a fisuras

En el artículo 'Fabrication of Porous Alumina Structures by SPS and Carbon Sacrificial Template for Bone Regeneration' publicado en Materials, los expertos explican que se centran en un método de fabricación que combina alúmina con carbono. Con esta mezcla, se obtiene un material extremadamente duro, poroso, resistente a la corrosión, al desgaste y no biodegradable, por lo que podría durar más tiempo en el organismo que las prótesis habituales.

"Actualmente, hay muy pocos materiales para elaborar este tipo de dispositivos médicos que posean, por un lado, bioactividad y, por otro lado, la estructura porosa y las propiedades mecánicas adecuadas para que los tejidos penetren en ella. En contraste, el que proponemos sí cumple con estas cualidades", explica a la Fundación Descubre la investigadora de la Universidad de Sevilla Manuela González.

Los expertos explican que enfocaron la elaboración de la alúmina al tratamiento de fisuras en el hueso cortical, es decir, la parte más dura y externa del mismo, como el área inferior del fémur.

Estructura porosa

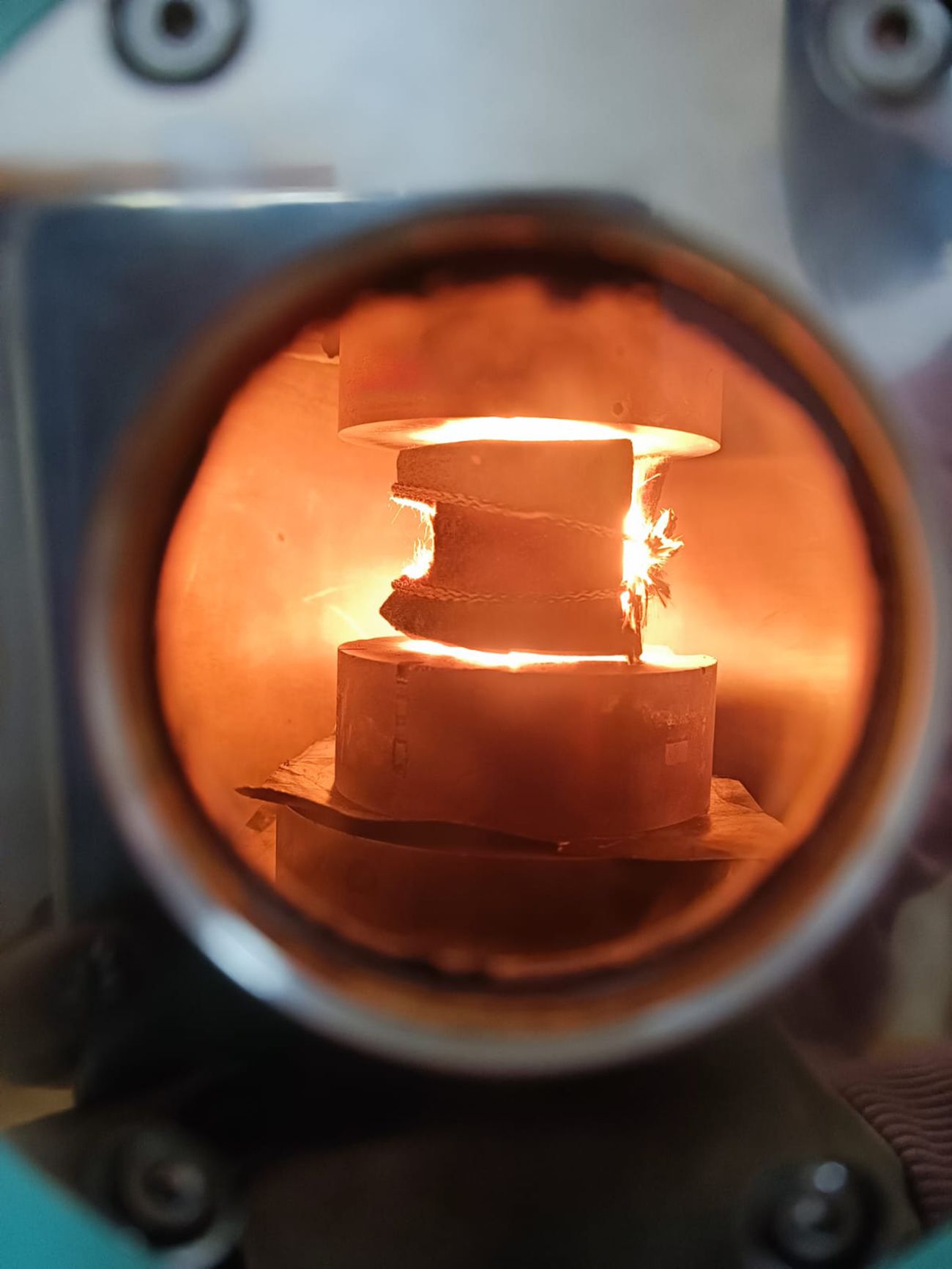

Para elaborar este material, primero mezclaron polvo de alúmina con carbono de forma manual en un mortero. Después, lo introdujeron en un molde y lo sintetizaron en un dispositivo con atmósfera inerte, es decir, carente de oxígeno, a 1.500 grados centígrados. Así, obtuvieron una pastilla densa de alúmina y carbono.

Luego, volvieron a introducir las pastillas en otro horno habitual de laboratorio a temperaturas de hasta 1.400 grados centígrados. De este modo, calcinaron las partículas de carbono y los espacios que dejaron, con un tamaño de hasta 100 micrómetros –equivalente al poro del que nace un cabello–, se convirtieron en las cavidades del material. "Con esta estructura y una vez adaptado a la fisura ósea a tratar, los tejidos del organismo podrían penetrar el material. Esto facilitaría la integración de la prótesis o implante en el cuerpo y ayudaría a regenerar fisuras, como si fuera un puente", añade el investigador de la Universidad de Sevilla Víctor Morales.

Cualidades físicas

Por último, los expertos realizaron pruebas analíticas habituales en el laboratorio para determinar las cualidades estructurales y mecánicas de la cerámica, esto es, la elasticidad, plasticidad, dureza, tenacidad y fragilidad del material. De esta forma, determinaron que la estructura porosa de alúmina era rígida y resistente. "No obstante, también comprobamos que para emplear esta estructura, necesitamos mejorar el proceso de fabricación de modo que el material soporte un mayor peso, sea más resistente y se adapte mejor al movimiento del hueso", explica Manuela González.

Actualmente, investigadores del grupo Propiedades Mecánicas, Procesado y Modelización de Cerámicas Avanzadas se centran en mejorar las cualidades físicas de este biomaterial.

Este estudio ha sido financiado por fondos Feder y el Ministerio de Ciencia e Innovación. Asimismo, ha recibido apoyo de la Consejería de Universidad, Investigación e Innovación de la Junta de Andalucía y la Universidad de Sevilla.